قالب ریخته گری آلومینیومی

یکی از روشهای تولید قالب آلومینیومی، ریخته گری (casting) می باشد. تاریخچه ریخته گری به ۴٠٠٠ سال قبل از میلاد برمی گردد یعنی هنگامی که بشر از این روش برای تولید زیورآلات، نوک پیکان تیر از جنس مس و دیگر وسایل استفاده می کرد.

اساسا فرایندهای ریخته گری مواد شامل ریختن فلز مذاب به داخل حفره های یک قالب می باشد که بعد از خنک شدن فلز مذاب و منجمدشدن به شکل حفره های قالب درمی آید. این روش قدیمیترین فرایند شناخته شده برای بدست آوردن شکل مطلوب فلزات است.

فرایندهای ریخته گری آلومینیوم

آلومینیوم یکی از چند فلزاتی است که میتواند توسط همه فرایندها استفاده شده و در ریخته گری فلزات مذابریزی شود. این فرایندها به ترتیب باعث کاهش میزان ریخته گری آلومینیوم می شوند که عبارتند از : دایکست، ریخته گری قالب دائمی، ریخته گری ماسه ای (ماسه تر و ماسه خشک)، ریخته گری در قالب گچی، ریخته گری دقیق و ریخته گری مداوم. بقیه فرایند ها نیز مانند ریخته گری با فوم یکبارمصرف، ریخته گری کوبشی، پرسکاری ایزواستاتیک حرارتی نیز معرفی شده اند.

عوامل متعددی بر انتخاب فرایند ریخته گری برای تولید آلیاژآلومینیوم تاثیر گذار هستند. مهمترین این عوامل برای همه فرایندهای ریخته گری عبارتند از:

- عامل هزینه و امکان سنجی

- عامل کیفیت

بهترین روش ریخته گری

از نظر امکان سنجی، بسیاری از آلیاژهای ریخته گری آلومینیوم می توانند توسط هر روش در دسترسی تولید شوند. برای تعداد قابل توجهی از قطعات ریخته گری خصوصیات طراحی با ابعادی به طور خودکار بهترین روش ریخته گری را تعیین میکنند. چون وزن قالب فلزی از ۱۰ تا ۱۰۰ برابر وزن قطعه ریخته گری است که آنها برای تولیدشان استفاده میشوند، بسیاری از قطعات بزرگ ریخته گری در قالب ماسه ای به جای قالب دائمی یا دایکست ساخته میشود. قطعات ریخته گری کوچک معمولا با قالبهای فلزی برای اطمینان از دقت ابعاد ریخته گری آنها ساخته میشوند.

عامل کیفیت نیز در انتخاب فرایند ریخته گری مهم است. هنگام انجام ریخته گری اصطلاح کیفیت به هر دو درجه از صحت ( عاری بودن از تخلخل، ترک خوردگی و عیوب سطحی ) و همچنین سطح خواص مکانیکی ( استحکام و انعطاف پذیری ) اشاره دارد.

این مساله را باید مد نظر قرار داد که در ریخته گری دایکست (در قالب) گرچه نرخ سرد شدن زیاد است، هوا تمایل به محبوس شدن در قطعه ریختگی دارد که مقدار تخلخل را در مرکز قطعه به طور قابل توجهی افزایش میدهد.تحقیقات گسترده ای جهت یافتن راهی برای کاهش اینگونه تخلخلها صورت گرفته است اگر حذف کامل آنها غیر ممکن نباشد کار دشواری است. ریخته گری دایکست اغلب استحکام کمتری نسبت به ریخته گری تغذیه در قالب دائمی یا کم فشار می باشد که با وجود سرد شدن آهسته تر کامل میشود.

دایکست

آلیاژهای آلومینیوم بسیار گسترده ترازآلیاژهای سایر فلزات پایه در دایکست به کار میروند. فقط درآمریکاسالانه ۵/۲ میلیارد دلارارزش آلیاژهای آلومینیوم دایکست شده است. آلیاژهای آلومینیوم دایکست شده تقریبا دو برابر تناژ آلیاژهای ساخته شده توسط سایر فرایندهای ریخته گری مصرف میشوند.

دایکست به طور خاص برای تولید حجم بالای قطعات نسبتا کوچک مناسب است. استفاده از دایکست برای تولید قطعات تا وزن ۵ کیلوگرم شایع است ولی ریخته گری قطعات تا ۵۰ کیلوگرم زمانی صورت میگیرد که هزینه های بالای ماشین وابزار ریخته گری مقرون به صرفه باشد.

کاربردهای رایج آلیازهای آلومینیوم دایکست شده شامل :

- آلیاژ ۳۸۰۰- بدنه ماشین چمن زنی ، چرخ دنده

- آلیاژA3800– بدنه لامپهای خیایان، بدنه ماشین تحریر، تجهیزات دندانپزشکی

- آلیاژ ۳۶۰۰ – ظروف سرخ کردنی، ورق های محافظ، ابزار آلات، قطعات مقاوم به خوردگی

- آلیازهای ۴۱۳۰- قطعات خارجی موتور مانند پیستون، شاتون، بدنه

- آلیاژهای ۵۱۸۱- قطعات پله برقی، قطعات نقاله، سختافزارهای هواپیمایی و دریایی و وسایل روشنایی.

حفظ تلرانسهای کوچک و تولید سطح خوب کیفیت در دایکست امکان پذیر است. دایکست بهترین طراحی برای قطعات با ضخامت دیواره یکنواخت است. کوچکترین ضخامت دیواره ممکن در عمل برای آلیاژآلومینیوم دایکست بستگی به اندازه قطعه ریخته گری شده دارد.

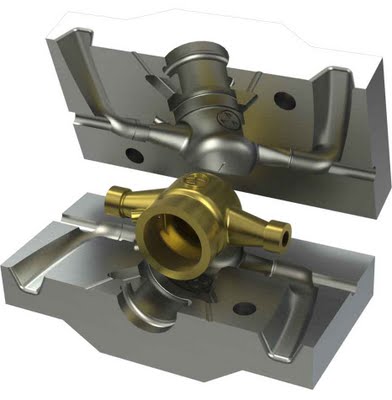

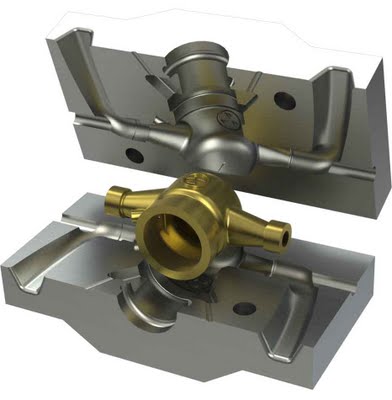

قطعات دایکست شده

قطعات دایکست شده بوسیله تزریق فلز مذاب تحت فشار قابل توجه ای به درون قالب ریخته می شوند. سرعت بالای تزریق و انجماد سریع تحت فشار بالا باعت تولید ساختار متراکم و ریز دانه می شود که باعت ایجاد خصوصیات مقاومت به خستگی و سایش عالی قطعه کار میگردد. محبوس شدن هوا و انقباض اگرچه ممکن است باعث بوجود آمدن تخلخل گردد ولی ماشین کاری باید به ۱ میلیمتر برای جلوگیری از نشان دادن آن محدود شود.

آلیاژهای قالب آلومینیومی دایکست شده معمولا عملیات حرارتی نمی شوند ولی بعضی اوقات برای تثبیت اندازه و خواص متالوژیکی این عملیات روی آنها صورت میگیرد.

قطعات دایکست شده بدلیل گازهای ایجاد شده براحتی تحت جوشکاری و عملیات حرارتی قرار نمی گیرند. تکنیک ها و مراقبت های ویژه ای برای تولید قطعات فشار بالا نیاز است. انتخاب آلیاژی با دامنه انجماد باریک کمک کننده است. تخلیه حفره ( از هوای محبوس شده) بوسیله مکش برای تولید قطعات دایکست در برخی از کاربردهای خاص نیز استفاده میشود.

تقریبا ۸۵ درصد از آلیاژهای قالب آلومینیومی دایکست شده از آلیاژآلومینیوم – سیلیکون – مس ( آلیاژ ۳۸۰۰ و بسیاری از اصلاحات آن) تولید می شوند.این خانواده از آلیاژهای آلومینیوم ترکیب خوبی از قیمت، استحکام و مقاومت بخوردگی همراه با سیالیت و عاری از شکنندگی که برای آسان کردن ریخته گری نیاز است را فراهم میکنند. برای مقاومت به خوردگی بهتر آلیاژهای با درصد مس کمتر مانند ۳۶۰۰ و ۴۱۳۰ مورد نیاز است.